(作者:王維漢老師 / 逢甲大學 纖維與複合材料學系)

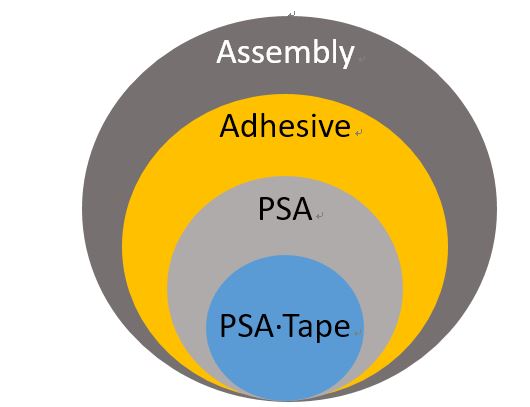

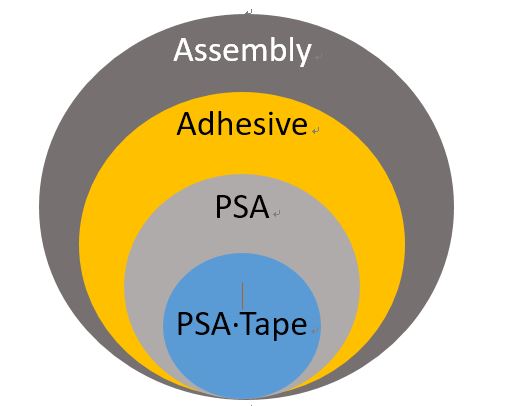

日常生活中我們常常看到感壓膠(Pressure Sensitive Adhesive,PSA)的應用,例如,辦公用便條紙、自黏標籤、OK蹦等。塑膠組裝(plastic assembly)的領域中,包含許多不同方法。對於複雜的射出件(molded parts),工程師會設計:壓配(press fit)、緊配(snap fit)、絞鏈(hinge)、射包(overmolding)、焊接(welding)、甚至固定器(fastener)等方式,將二個相同或不同的塑膠件加以組合。但對於平整的押出膜材,則需要使用各種膠材黏合。圖一是從感壓膠帶看塑膠組裝的分類,其中感壓膠帶是指塑膠基材。

圖一、從感壓膠帶看塑膠組裝的分類

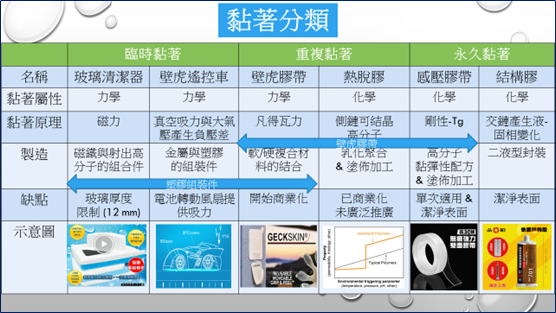

膠材黏著分類一般可以分成三種:臨時黏著、重複黏著、永久黏著。常見的結構膠與感壓膠帶屬於永久黏著。二者的區別在於前者因交鏈而產生液-固相變化,而後者則是以高分子黏彈性配方來調整黏度。二者均是單次適用,需要潔淨表面。側鏈可結晶高分子所製造的熱脫膠,係利用物性-溫度的非線性特徵,而擁有重複黏著的能力。與前二者相同,均屬於化學黏著屬性。壁虎膠帶則是力學黏著,黏著原理主要是利用凡得瓦力(Van der Waals)。臨時黏著的應用以使用磁力的高樓玻璃清潔器暨利用真空吸力與大氣壓產生負壓差的壁虎遙控車為主。各個黏著分類的詳細內容、黏著屬性、原理、製造、缺點、示意圖,請詳見表一。

表一、黏著分類系統

傳統感壓膠帶

感壓膠的基本配方(formulation)包括:彈性體、增稠劑(tackifier)、抗氧化劑,暨其他依特殊應用所需的助劑(aids)。我們可以說感壓膠是黏著力經過調整的彈性體。因此感壓膠的主角是彈性體,也是按照彈性體的材質分類。早期的配方清一色是天然橡膠+增稠劑,但因為天然橡膠分子含有雙鍵,容易變黃及脆化,其他人造彈性體陸續開發出來,如壓克力、苯乙烯橡膠、PU膠。較特殊者尚有矽膠、丁二烯橡膠等。另一關鍵成分增稠劑是一種低分子量(300∼3,000之間),玻璃轉移溫度(Tg)範圍攝氏0∼160°C的物質。增稠劑與感壓膠密不可分,由於發現了增稠劑才使感壓膠成為可能。

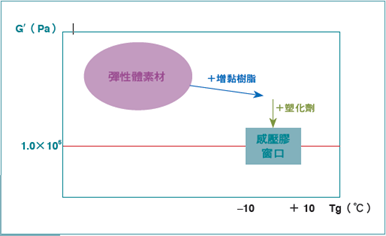

3M的研究人員Carl A. Dahlquist在1969年提出一個經驗法則:感壓膠的G’須小於105 Pa才有足夠的初黏力(Tack)。經過50年的驗證,這規則已被普遍接受,稱為Dahlquist準則。除了Dahlquist準則外,玻璃轉變溫度也必須在適當範圍內。研究人員在1986年提出感壓膠窗口(Viscoelastic Window)概念作為感壓膠的必備條件,儲存模數(G’)必須滿足Dahlquist準則,且玻璃轉變溫度+50°C約等於使用溫度。若彈性體素材的性質並不在「窗口」內,就需添加增稠劑或可塑劑使進入「窗口」內,「窗口」概念已經被普遍當作調整感壓膠配方的基本依據。添加增稠劑與可塑劑都可以調整感壓膠的黏著性,但兩者的效果不同。增稠劑可提高Tg及降低G’,兩種效應同時發生,而可塑劑只會降低G’。圖二a是感壓膠窗口的G’-Tg概念,G’與Tg必須落在窗口內才具有感壓膠的物性。(註1)、感壓膠的基本原理是流變學(Rheology)中的高分子黏彈學(Polymer Viscoelasticity),於每學年的第二學期均有開課,大二的高分子加工(Polymer Processing)課程中有提到這理論。

圖二、感壓膠窗口的G’-Tg概念

【館藏資源】

【網路資源】

請教王老師:

閱讀文章內容後有一些想法,整理交流如下再請老師指點

1.[增稠劑可提高Tg及降低G’],tackifier也會增加彈性膜量storage modulus 在進到橡膠平台溫度之前的相轉區。

2.可塑劑”只”會降低G’ ? 建議您確認一下以上說法,DMA/Rheometer測得的玻璃轉移溫度不會改變 ?

3.[增”稠”劑]的用語是指tackifier會增加高分子在某種選定溫度的流動黏度 ?例如玻璃相轉區 ?橡膠平台區 ?

4.[結構膠與感壓膠帶屬於永久黏著],從功能需求結構膠是朝向永久性接著permanent,而有些感壓膠則是功能設計成要暫時性黏著removable。

5.[側鏈可結晶高分子所製造的熱脫膠,係利用物性-溫度的非線性特徵,而擁有重複黏著的能力],以上敘述是指借由側鏈結晶domain具有熔點/結晶對溫度的可逆性來達到”重複黏著” ?